개요

의뢰품으로 12번째 스폿용접기다.

스펙은 기존과 동일하고 성능은 수지형 1.5K로 제작시 소소한 차이는 있겠지만 편의성을 고려한 최대 벌크업 버전이라고 할 수 있다.

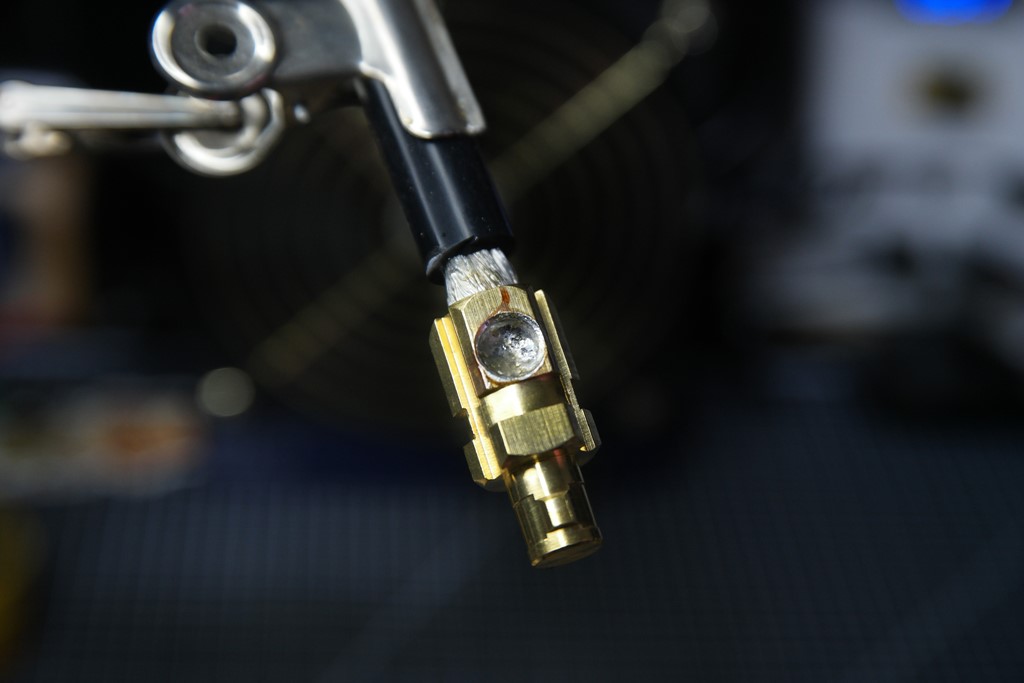

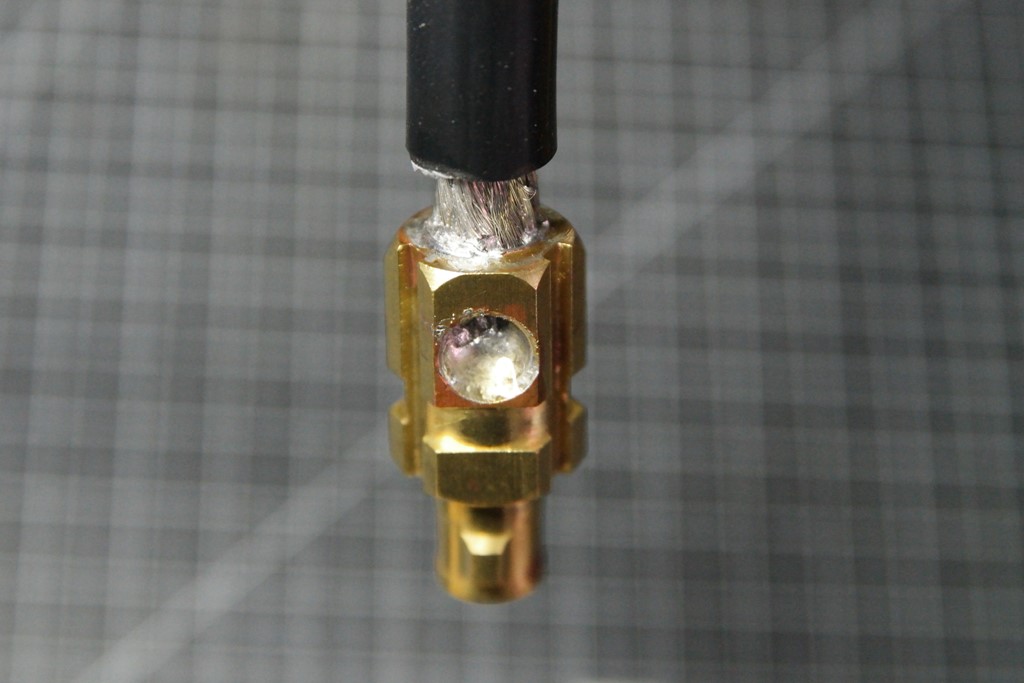

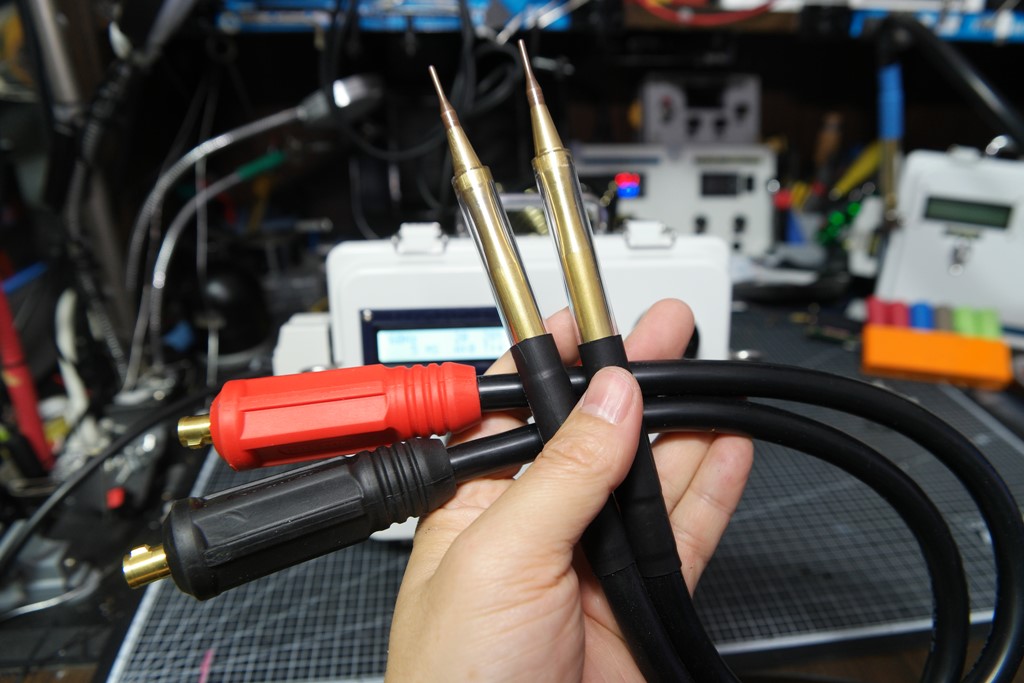

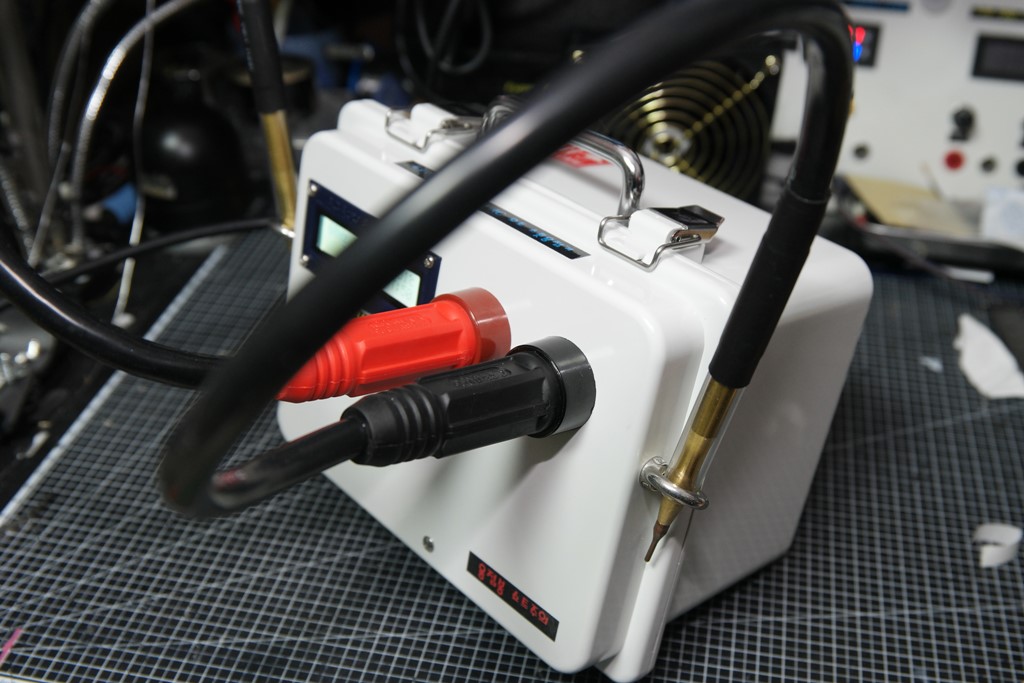

용접봉작업

> 정품 크레토스 단자, 4AWG 실리콘 케이블 + 홍공주아빠님 스폿동봉 + 아크릴 튜브 마감

> 크레토스단자는 가품일 경우 품질저하가 있으니 꼭 정품을 사용한다.

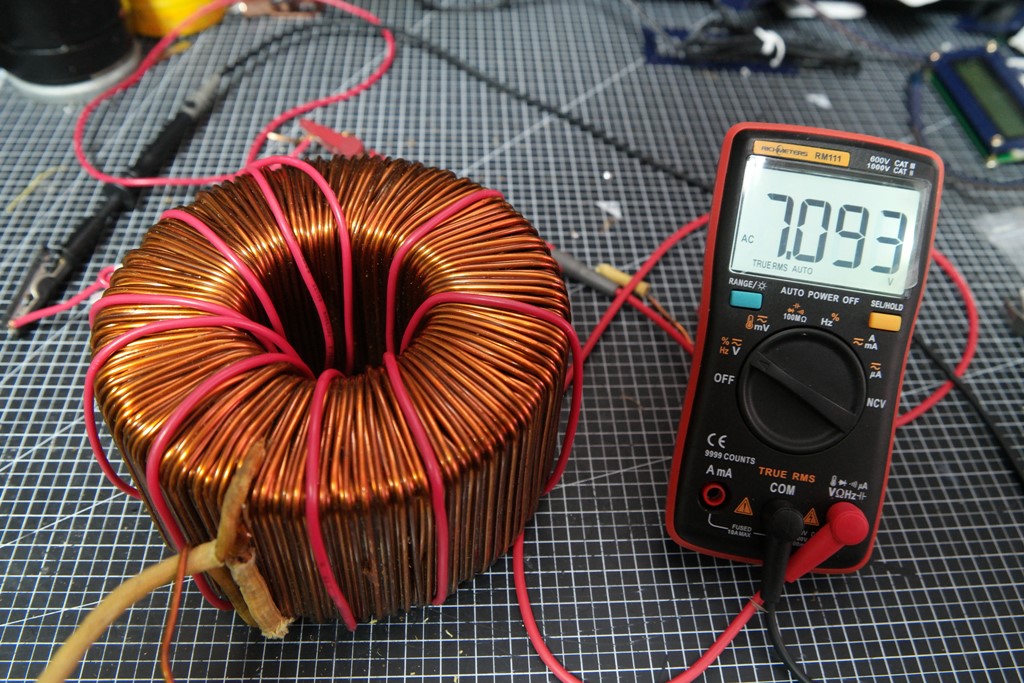

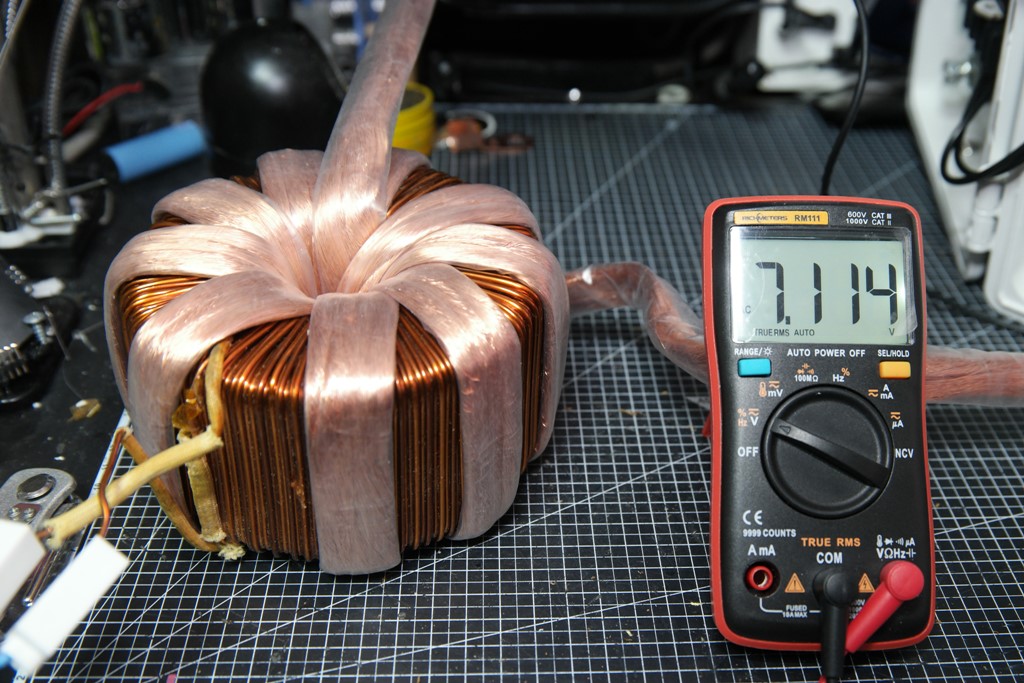

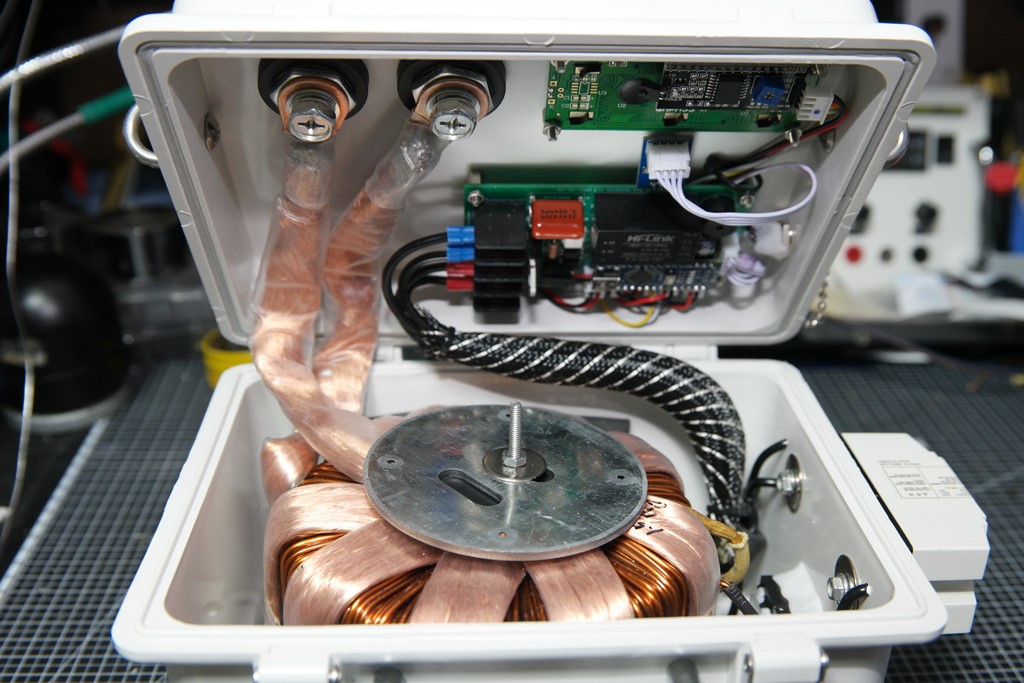

2차 전압 선정 및 작업

대부분의 수지형 1.5K는 9턴에 7V가 나온다.

8턴도 만들어봤지만 9턴이 조금더 안정적이다.

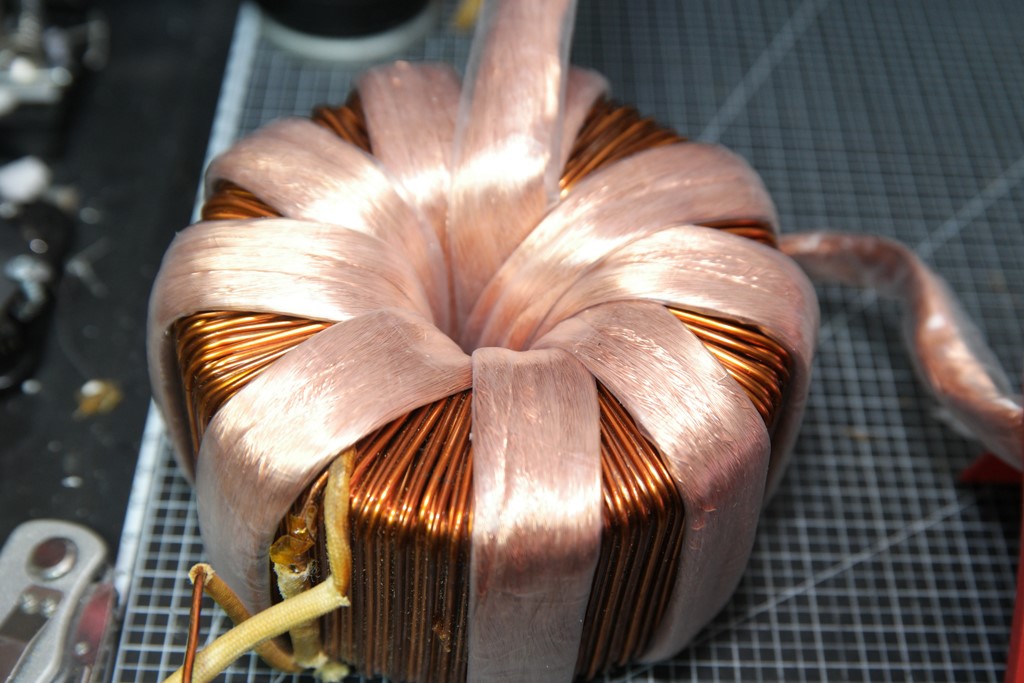

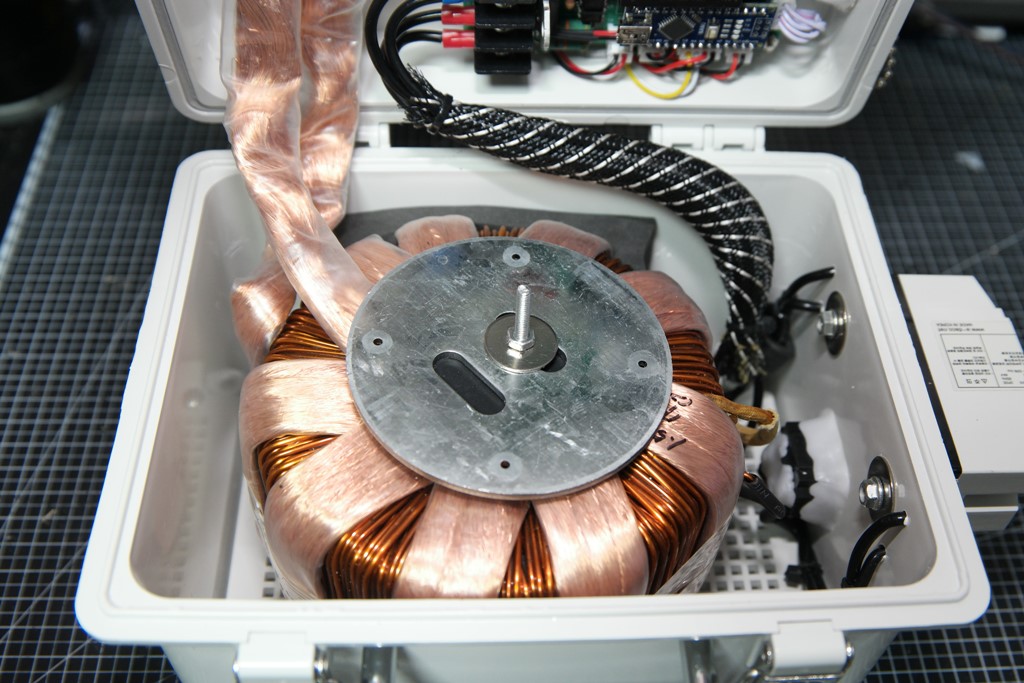

2차 권선작업

16sq X 3 = 48sq

> 45sq 이상은 성능차이가 미비함...(최대 벌크업을 위한다면 45sq 이상 작업해야한다.)

링단자 작업

참고 - 압착기가 있다면 굳이 납땜으로 마감할 필요는 없는 듯 싶다.

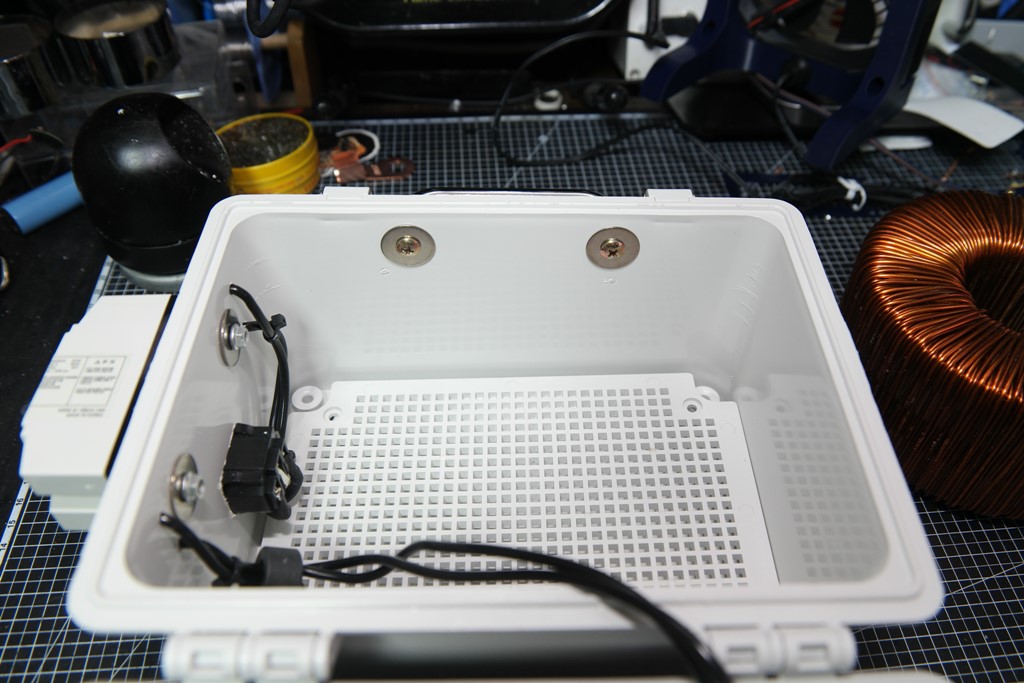

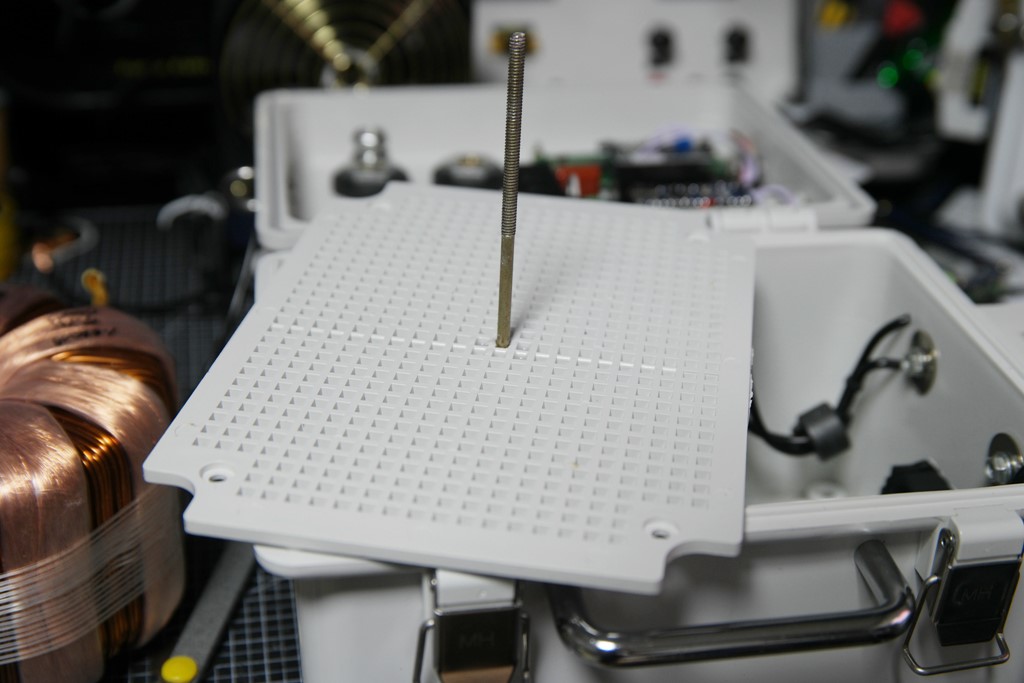

하우징 작업 및 조립

케이스 가공

이전 제작부터 회로를 케이스에 고정하고 수동스폿용 항공단자를 사이드에 배치했다.

지금까지 전자파 오류는 없어 따로 전자파 차단 필름 작업을 하지는 않았다.

SW 로직에 시그널 노이즈를 위하여 디바운싱 로직이 적용되어 있어 매우 심각한 오류가 아니면 안정적으로 동작한다.

수지형 1.5K는 고정 지지대가 없다.

대체할 만한 걸 찾아 고정했다.

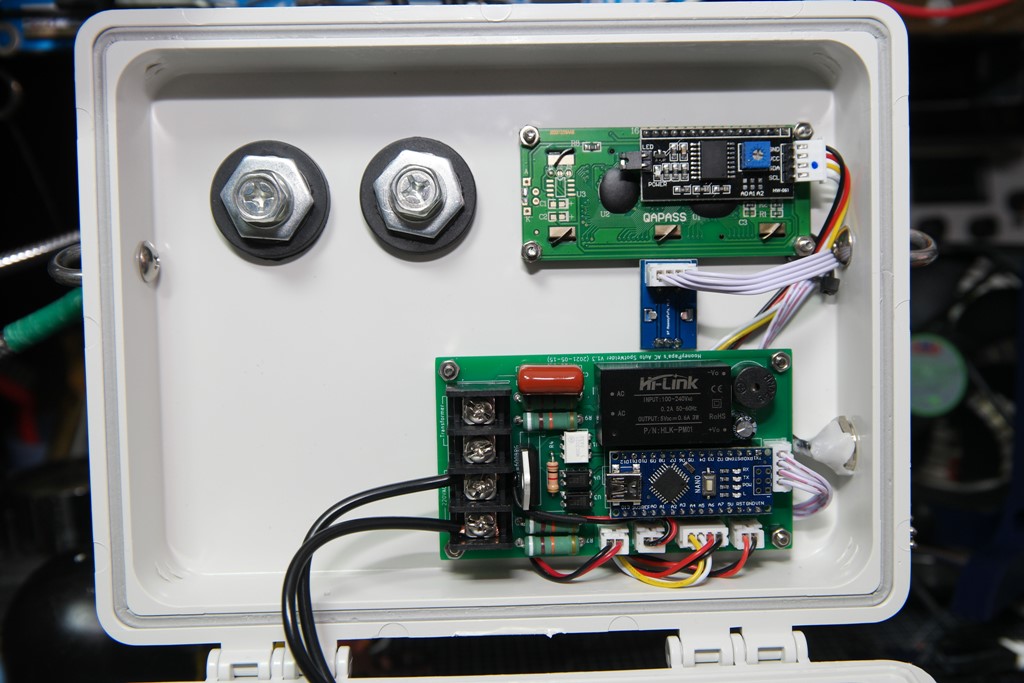

스폿회로는... 직접 제작하여 분양하고 있는 회로다.

일명 '후니파파'표 오토스폿회로... ^^

케이스를 열고 닫을때 걸리적 거리지 않도록 정리해주고...

마무리해준다.

+

여닫을때 케이스와 커버사이에 전선 수축튜브가 찝히지 않도록 주의가 필요하다.

완성

3D프린터의 도움을 받아 1602 프레임을 출력하여 달아보았다.

아이볼트를 이용한 스폿동봉 거치

풋스위치를 연결한 모습..

오토스폿을 메인이라 거의 사용할 일은 없을텐데...

간혹 매우 빠르게 대량 팩작업을 할 경우 수동이 편한 환경이 있다.

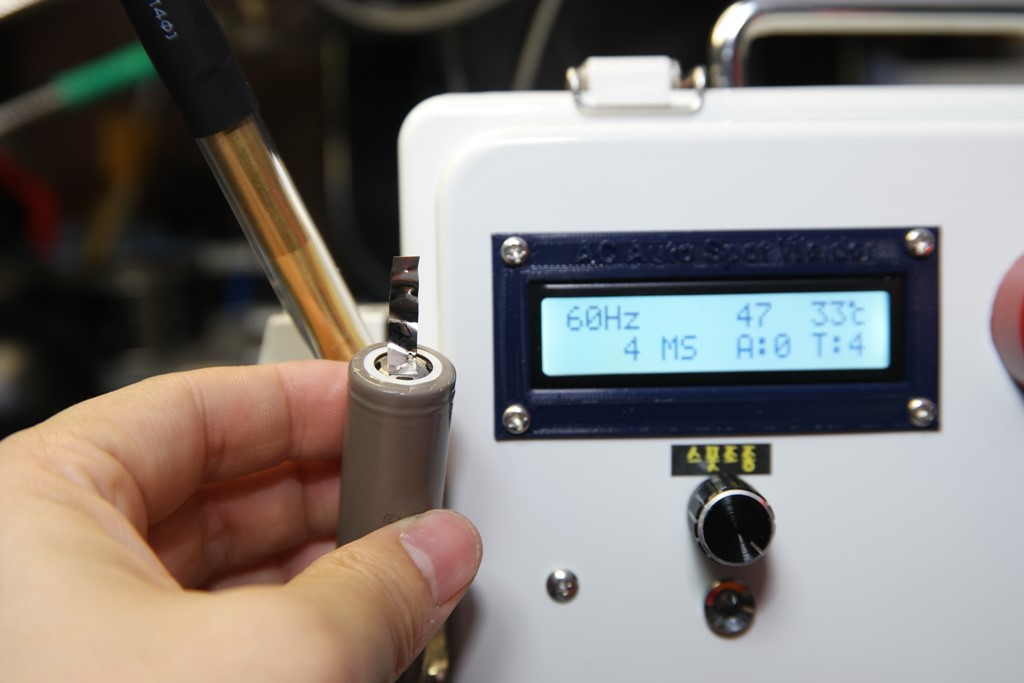

테스트

테스트 결과..

0.1t (도금니켈) : 2ms

0.15t (도금니켈) : 3~6ms

0.2t (도금니켈) : 9~11ms

0.2t (순니켈) : 12~15ms

0.3t (도금니켈) : 22~26ms

갈갈이를 이용하여 니켈똥을 정리한 중고 18650을 사용했고 역시 사용 중인 스폿팁을 이용했다.

실제 작업환경과 사용자에 따라 차이가 날 수 있지만 다소 보수적으로 책정한 결과라 이 수치를 참고해서 충분히 테스트를 해보고 자신만의 노하우를 쌓으면 될 것 같다.

대다수의 스폿기가 0.2t까지는 쉽게 가능하다.

하지만 0.3t의 경우 매우 민감한 편이라 시간보다는 전류량에 따라 가능/불가능이 판가름된다.

시간을 될 때까지 늘린다고 잘 붙지 않고 그 경우 단단히 붙은 것 같아도 오히려 열화로 손으로도 쉽게 떨어져 버린다.

+

양XX파파님 마음에 드셨으면 좋겠습니다. ^^

끝!!

AC오토스폿용접 회로 리뉴얼 및 분양

AC 오토 스폿용접 회로 2024년형 리뉴얼 분양 페이지 - 후니파파 ^▽^)/

이전 분양페이지를 그대로 사용하려고 하다가 댓글이 너무 많아지고, 또 기존에 구입하신 분들 이력차원에서 새로운 분양페이지를 오픈합니다. 개요 이번 분양부터는 PCB V3.0과 변경사항을 지원

mindeater.tistory.com